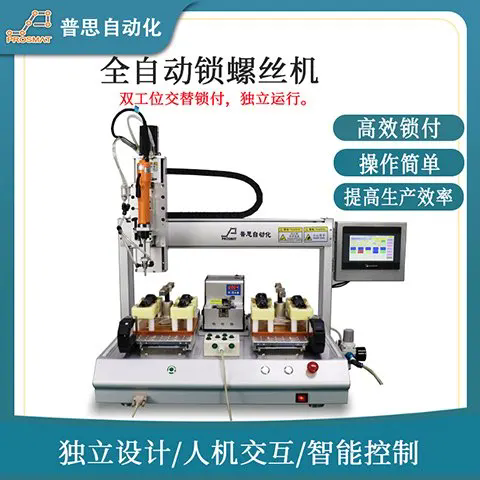

自动锁螺丝机工作原理 普思自动化技术核心解析

发布时间:2026-01-02 浏览量:

分享至

自动锁螺丝机是工业装配领域提升效率的关键设备,核心通过 “精准供料 - 定位对准 - 扭矩控制 - 锁付验证” 的自动化流程,实现螺丝紧固的高效与精准。深耕自动化领域 15 年的普思自动化,将视觉定位、智能供料等核心技术融入设备,适配 3C 电子、汽车零部件、家电装配等多场景,其工作原理可拆解为 5 大核心环节:

一、螺丝供料:有序输送无卡料

自动锁螺丝机启动后,首先由供料模块完成螺丝的自动化分拣与输送。普思自动化采用振动盘 + 气道精准供料技术,通过振动盘的高频振动,将散装螺丝按 “头部朝上、尾部朝下” 的统一姿态排序,再经专用气道输送至锁嘴处。设备支持 M1-M6 规格螺丝适配,内置防卡料检测传感器,一旦出现螺丝拥堵,立即触发反向振动调节,供料成功率达 99.8%,避免传统人工供料的低效与失误。

二、视觉定位:毫米级精准对准

这是锁付精度的核心保障。普思自动锁螺丝机搭载高清 CCD 视觉定位系统,通过工业相机采集工件螺丝孔的图像信息,经图像算法快速识别孔位坐标,同时动态补偿工件装夹偏差(补偿范围 ±0.2mm),引导锁嘴精准移动至锁付靶点。相比传统机械定位,视觉定位无需定制专用夹具,换型时仅需通过设备界面导入新工件参数,3 分钟即可完成适配,适配小批量多品种生产需求。

三、锁付执行:扭矩精准可控

当锁嘴对准螺丝孔后,执行模块启动锁付流程:普思设备采用伺服电机 + 行星齿轮减速机构,精准控制锁嘴转速(500-3000rpm 可调)与扭矩输出(0.01-5N・m 可设),通过 PID 闭环控制技术,实时反馈扭矩变化,确保每个螺丝的锁付扭矩误差≤±5%,避免过松(脱落风险)或过紧(工件损坏)问题。对于深孔、斜孔等复杂锁付场景,设备支持多轴联动调节,锁嘴可灵活调整角度,保障锁付顺畅。

四、轨迹规划:高效连续锁付

单颗螺丝锁付完成后,普思自动锁螺丝机的运动控制系统按预设程序,驱动机械臂沿优化轨迹移动至下一个螺丝孔,重复锁付流程。设备支持多工位同步作业(最多 4 个锁付头),高速机型每小时可完成 8000-12000 颗螺丝锁付,效率是人工的 10 倍以上。同时,系统可存储 1000 + 产品的锁付参数,换产时直接调用程序,无需重新调试,大幅缩短生产切换时间。

五、锁付检测与下料:闭环保障品质

锁付全流程完成后,设备进入检测与下料环节:普思自动锁螺丝机通过扭矩检测 + 视觉复检双重验证,扭矩未达标的螺丝会触发报警,视觉系统则检测螺丝是否浮高、滑牙或漏锁,不良品自动标记并分流。合格产品通过自动化下料机构输送至下一工序,锁付数据(扭矩值、锁付时间、合格率)可实时上传至 MES 系统,实现生产过程可追溯。此外,设备采用模块化设计,供料模块、锁付模块可独立拆卸维护,降低售后成本。

普思自动化自动锁螺丝机的工作原理,本质是 “智能感知 + 精准控制 + 高效执行” 的技术协同,通过视觉定位解决 “对不准”、闭环控扭解决 “锁不牢”、智能供料解决 “送不畅” 的行业痛点,既提升了装配效率,又保障了产品一致性,成为工业自动化装配的核心装备。